Sebbenevalvole di plasticaA volte sono considerate un prodotto speciale, la prima scelta per chi produce o progetta tubazioni in plastica per sistemi industriali o per chi deve disporre di apparecchiature ultra-pulite. È breve supporre che queste valvole non abbiano molti usi generali. In realtà, le valvole in plastica odierne hanno una vasta gamma di utilizzi, perché i tipi di materiali continuano ad espandersi e i bravi progettisti che necessitano di questi materiali fanno sì che ci siano sempre più modi per utilizzare questi strumenti multifunzionali.

PROPRIETÀ DELLA PLASTICA

I vantaggi delle valvole termoplastiche sono molteplici: resistenza alla corrosione, agli agenti chimici e all'abrasione; pareti interne lisce; leggerezza; facilità di installazione; lunga durata; e costi del ciclo di vita ridotti. Questi vantaggi hanno portato a un'ampia accettazione delle valvole in plastica in applicazioni commerciali e industriali come la distribuzione idrica, il trattamento delle acque reflue, la lavorazione di metalli e prodotti chimici, l'industria alimentare e farmaceutica, le centrali elettriche, le raffinerie di petrolio e altro ancora. Le valvole in plastica possono essere realizzate con diversi materiali utilizzati in diverse configurazioni. Le valvole termoplastiche più comuni sono realizzate in cloruro di polivinile (PVC), cloruro di polivinile clorurato (CPVC), polipropilene (PP) e fluoruro di polivinilidene (PVDF). Le valvole in PVC e CPVC vengono comunemente unite ai sistemi di tubazioni mediante incollaggio con estremità a bicchiere o con estremità filettate e flangiate; mentre PP e PVDF richiedono l'unione dei componenti del sistema di tubazioni mediante tecnologie di fusione a caldo, di testa o elettrofusione.

Le valvole termoplastiche eccellono in ambienti corrosivi, ma sono altrettanto utili nel servizio idrico generale perché sono prive di piombo1, resistenti alla dezincificazione e non arrugginiscono. I sistemi di tubazioni e le valvole in PVC e CPVC devono essere testati e certificati secondo lo standard NSF [National Sanitation Foundation] 61 per gli effetti sulla salute, incluso il requisito di basso contenuto di piombo previsto dall'Allegato G. La scelta del materiale appropriato per i fluidi corrosivi può essere gestita consultando la guida alla resistenza chimica del produttore e comprendendo l'effetto che la temperatura avrà sulla resistenza dei materiali plastici.

Sebbene il polipropilene abbia la metà della resistenza del PVC e del CPVC, ha la resistenza chimica più versatile perché non sono noti solventi. Il PP si comporta bene in acidi acetici e idrossidi concentrati, ed è adatto anche a soluzioni più delicate della maggior parte degli acidi, alcali, sali e molte sostanze chimiche organiche.

Il PP è disponibile come materiale pigmentato o non pigmentato (naturale). Il PP naturale è gravemente degradato dai raggi ultravioletti (UV), ma i composti che contengono più del 2,5% di pigmento di nerofumo sono adeguatamente stabilizzati ai raggi UV.

I sistemi di tubazioni in PVDF sono utilizzati in una varietà di applicazioni industriali, dal settore farmaceutico a quello minerario, grazie alla robustezza, alla temperatura di esercizio e alla resistenza chimica del PVDF a sali, acidi forti, basi diluite e molti solventi organici. A differenza del PP, il PVDF non si degrada alla luce solare; tuttavia, la plastica è trasparente alla luce solare e può esporre il fluido ai raggi UV. Mentre una formulazione naturale e non pigmentata di PVDF è eccellente per applicazioni interne ad alta purezza, l'aggiunta di un pigmento come un rosso alimentare consentirebbe l'esposizione alla luce solare senza effetti negativi sul fluido.

I sistemi in plastica presentano sfide progettuali, come la sensibilità alla temperatura e la dilatazione e contrazione termica, ma gli ingegneri possono e hanno progettato sistemi di tubazioni durevoli ed economici per ambienti generici e corrosivi. La principale considerazione progettuale è che il coefficiente di dilatazione termica della plastica è maggiore di quello del metallo: ad esempio, il materiale termoplastico è da cinque a sei volte superiore a quello dell'acciaio.

Nella progettazione di sistemi di tubazioni e nella valutazione dell'impatto sul posizionamento e sui supporti delle valvole, un aspetto importante da considerare nei materiali termoplastici è l'allungamento termico. Le sollecitazioni e le forze derivanti dall'espansione e dalla contrazione termica possono essere ridotte o eliminate garantendo flessibilità ai sistemi di tubazioni attraverso frequenti cambi di direzione o l'introduzione di anelli di espansione. Garantendo questa flessibilità lungo il sistema di tubazioni, la valvola in plastica non dovrà assorbire una quantità eccessiva di sollecitazioni (Figura 1).

Poiché i materiali termoplastici sono sensibili alla temperatura, la pressione nominale di una valvola diminuisce all'aumentare della temperatura. Diversi materiali plastici presentano una corrispondente riduzione di pressione all'aumentare della temperatura. La temperatura del fluido potrebbe non essere l'unica fonte di calore che può influire sulla pressione nominale di una valvola in plastica: la temperatura esterna massima deve essere considerata nella progettazione. In alcuni casi, la progettazione non in base alla temperatura esterna delle tubazioni può causare cedimenti eccessivi dovuti alla mancanza di supporti. Il PVC ha una temperatura di esercizio massima di 62 °C; il CPVC ha una temperatura massima di 100 °C; il PP ha una temperatura massima di 85 °C; e le valvole in PVDF possono mantenere una pressione fino a 135 °C (Figura 2).

All'altro estremo della scala di temperatura, la maggior parte dei sistemi di tubazioni in plastica funziona piuttosto bene a temperature inferiori allo zero. Infatti, la resistenza alla trazione nelle tubazioni termoplastiche aumenta con il diminuire della temperatura. Tuttavia, la resistenza all'impatto della maggior parte delle materie plastiche diminuisce con il diminuire della temperatura e i materiali delle tubazioni interessate diventano fragili. Finché le valvole e il sistema di tubazioni adiacente non vengono toccati, non vengono compromessi da urti o urti con oggetti e le tubazioni non cadono durante la movimentazione, gli effetti negativi sulle tubazioni in plastica sono ridotti al minimo.

TIPI DI VALVOLE TERMOPLASTICHE

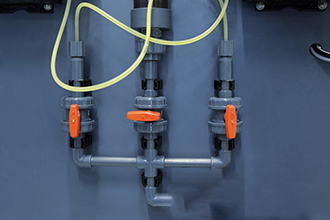

Valvole a sfera,valvole di ritegno,valvole a farfallaLe valvole a membrana sono disponibili in ciascuno dei diversi materiali termoplastici per sistemi di tubazioni in pressione Schedule 80, che offrono anche una moltitudine di opzioni di trim e accessori. La valvola a sfera standard è solitamente un vero e proprio raccordo per facilitare la rimozione del corpo valvola per la manutenzione senza interrompere le tubazioni di collegamento. Le valvole di ritegno termoplastiche sono disponibili come valvole di ritegno a sfera, a battente, a Y e a cono. Le valvole a farfalla si accoppiano facilmente alle flange metalliche perché sono conformi ai fori dei bulloni, alle interasse dei bulloni e alle dimensioni complessive della Classe ANSI 150. Il diametro interno liscio dei componenti termoplastici contribuisce ulteriormente al controllo preciso delle valvole a membrana.

Le valvole a sfera in PVC e CPVC sono prodotte da diverse aziende statunitensi e straniere in dimensioni da 1/2 pollice a 6 pollici con attacchi a bicchiere, filettati o flangiati. Il design a unione reale delle valvole a sfera moderne prevede due dadi che si avvitano sul corpo, comprimendo le guarnizioni elastomeriche tra il corpo e i connettori terminali. Alcuni produttori hanno mantenuto la stessa lunghezza di posa delle valvole a sfera e le stesse filettature dei dadi per decenni, per consentire una facile sostituzione delle valvole più vecchie senza modificare le tubazioni adiacenti.

Le valvole a sfera con guarnizioni in elastomero di etilene propilene diene monomero (EPDM) devono essere certificate NSF-61G per l'uso in acqua potabile. Le guarnizioni in elastomero di fluorocarbonio (FKM) possono essere utilizzate come alternativa per i sistemi in cui la compatibilità chimica è un problema. L'FKM può essere utilizzato anche nella maggior parte delle applicazioni che coinvolgono acidi minerali, ad eccezione di acido cloridrico, soluzioni saline, idrocarburi clorurati e oli di petrolio.

Figura 3. Una valvola a sfera flangiata collegata a un serbatoio. Figura 4. Una valvola di ritegno a sfera installata verticalmente. Le valvole a sfera in PVC e CPVC, da 1/2 pollice a 2 pollici, sono un'opzione valida per applicazioni con acqua calda e fredda in cui la pressione massima di servizio dell'acqua non shock può arrivare fino a 250 psi a 23 °C. Le valvole a sfera più grandi, da 2-1/2 pollici a 6 pollici, avranno una pressione nominale inferiore di 150 psi a 23 °C. Comunemente utilizzate nel trasporto di prodotti chimici, le valvole a sfera in PP e PVDF (Figure 3 e 4), disponibili nelle dimensioni da 1/2 pollice a 4 pollici con attacchi a bicchiere, filettati o flangiati, sono comunemente classificate per una pressione massima di servizio dell'acqua non shock di 150 psi a temperatura ambiente.

Le valvole di ritegno a sfera in materiale termoplastico si basano su una sfera con un peso specifico inferiore a quello dell'acqua, in modo che, in caso di perdita di pressione a monte, la sfera ricada contro la superficie di tenuta. Queste valvole possono essere utilizzate per gli stessi impieghi di valvole a sfera in plastica simili, poiché non introducono nuovi materiali nel sistema. Altri tipi di valvole di ritegno possono includere molle metalliche che potrebbero non durare in ambienti corrosivi.

Figura 5. Una valvola a farfalla con rivestimento elastomerico. La valvola a farfalla in plastica nelle dimensioni da 2 a 24 pollici è popolare per sistemi di tubazioni di diametro maggiore. I produttori di valvole a farfalla in plastica adottano approcci diversi per la costruzione e le superfici di tenuta. Alcuni utilizzano un rivestimento elastomerico (Figura 5) o un O-ring, mentre altri utilizzano un disco rivestito in elastomero. Alcuni realizzano il corpo in un unico materiale, ma i componenti interni a contatto con il fluido fungono da materiali del sistema, il che significa che un corpo di valvola a farfalla in polipropilene può contenere un rivestimento in EPDM e un disco in PVC o diverse altre configurazioni con materiali termoplastici e guarnizioni elastomeriche comunemente reperibili.

L'installazione di una valvola a farfalla in plastica è semplice perché queste valvole sono realizzate in stile wafer con guarnizioni elastomeriche integrate nel corpo. Non richiedono l'aggiunta di una guarnizione. Posizionata tra due flange di accoppiamento, l'avvitamento di una valvola a farfalla in plastica deve essere eseguito con cura, aumentando la coppia di serraggio raccomandata in tre fasi. Questo per garantire una tenuta uniforme su tutta la superficie e per evitare che sulla valvola venga applicata una sollecitazione meccanica non uniforme.

Figura 6. Una valvola a membrana. I professionisti delle valvole metalliche troveranno familiari le prestazioni delle valvole a membrana in plastica con la rotella e gli indicatori di posizione (Figura 6); tuttavia, la valvola a membrana in plastica può presentare alcuni vantaggi distintivi, tra cui le pareti interne lisce del corpo in materiale termoplastico. Analogamente alla valvola a sfera in plastica, gli utenti di queste valvole hanno la possibilità di installare il design a unione reale, che può essere particolarmente utile per i lavori di manutenzione sulla valvola. In alternativa, l'utente può scegliere connessioni flangiate. Grazie a tutte le opzioni di materiali per corpo e membrana, questa valvola può essere utilizzata in una varietà di applicazioni chimiche.

Come per qualsiasi valvola, la chiave per l'azionamento delle valvole in plastica è determinare i requisiti operativi, come alimentazione pneumatica o elettrica, CC o CA. Ma con la plastica, il progettista e l'utente devono anche capire quale tipo di ambiente circonderà l'attuatore. Come accennato in precedenza, le valvole in plastica sono un'ottima opzione per situazioni corrosive, inclusi gli ambienti corrosivi esterni. Per questo motivo, il materiale dell'alloggiamento degli attuatori per valvole in plastica è un fattore importante da considerare. I produttori di valvole in plastica offrono soluzioni per soddisfare le esigenze di questi ambienti corrosivi, sotto forma di attuatori rivestiti in plastica o custodie metalliche con rivestimento epossidico.

Come dimostra questo articolo, oggi le valvole in plastica offrono innumerevoli possibilità per nuove applicazioni e situazioni.

Data di pubblicazione: 06-08-2021